Inhaltsübersicht

Kategorien durchsuchen

Autoren durchsuchen

AL

ALAlessia Longo

AH

AHAl Hoge

BJ

BJBernard Jerman

BČ

BČBojan Čontala

CF

CFCarsten Frederiksen

CS

CSCarsten Stjernfelt

DC

DCDaniel Colmenares

DF

DFDino Florjančič

EB

EBEmanuele Burgognoni

EK

EKEva Kalšek

Franck Beranger

GR

GRGabriele Ribichini

Glacier Chen

GS

GSGrant Maloy Smith

HB

HBHelmut Behmüller

IB

IBIza Burnik

JO

JOJaka Ogorevc

JR

JRJake Rosenthal

JS

JSJernej Sirk

JM

JMJohn Miller

KM

KMKarla Yera Morales

KD

KDKayla Day

KS

KSKonrad Schweiger

Leslie Wang

LS

LSLoïc Siret

LJ

LJLuka Jerman

MB

MBMarco Behmer

MR

MRMarco Ribichini

ML

MLMatic Lebar

MS

MSMatjaž Strniša

ME

MEMatthew Engquist

ME

MEMichael Elmerick

Nicolas Phan

OM

OMOwen Maginity

Patrick Fu

PR

PRPrimož Rome

RM

RMRok Mesar

RS

RSRupert Schwarz

SA

SASamuele Ardizio

SK

SKSimon Kodrič

SG

SGSøren Linnet Gjelstrup

TH

THThorsten Hartleb

TV

TVTirin Varghese

UK

UKUrban Kuhar

Valentino Pagliara

VS

VSVid Selič

WK

WKWill Kooiker

Zustandsüberwachung an einer Metallschneidemaschine

Konrad Schweiger && Stefan Wallner

FH Joanneum Kapfenberg

September 11, 2025

Im Smart Production Lab der FH Joanneum Kapfenberg haben Forscher eine Metallbandsäge mit Dewesoft-Messtechnik nachgerüstet, um ihren Betriebszustand und den Werkzeugverschleiß zu überwachen. Durch die Analyse von Schwingungs-, Schall- und Temperaturdaten haben sie gezeigt, wie auch ältere Maschinen in der Industrie zur Zustandsüberwachung und Effizienzsteigerung digitalisiert werden können. Diese praxisorientierte Lösung dient nun als Ausbildungsplattform für Studierende und Industriepartner, die sich mit intelligenter Fertigung befassen.

Die Hochschule für Angewandte Wissenschaften FH Joanneum bietet Studiengänge in sechs Departments an drei Standorten im ostösterreichischen Bundesland Steiermark an:

Graz,

Kapfenberg und

Bad Gleichenberg.

Im Department „Management und Business“ betreibt das Institut „Industrial Management“ in Kapfenberg das Smart Production Lab.

Dieses Labor ist eine Forschungseinrichtung, die an der Beschleunigung digitaler Transformationsprozesse arbeitet. Es nutzt modernste Technologien und setzt Anwendungsfälle zur Digitalisierung klassischer Produktionsprozesse um.

Unternehmen, Forschungseinrichtungen und Studierende werden in dieser Umgebung praxisnah in den Möglichkeiten und Werkzeugen der Digitalisierung vertraut gemacht und lernen, wie sich damit Arbeitsabläufe in der industriellen Produktion verbessern lassen. Dies umfasst auch praktische Erfahrungen mit Systemen zur Werkzeugzustandsüberwachung, die eine zentrale Rolle bei der Effizienzsteigerung von Maschinen und bei der prädiktiven Instandhaltung spielen.

Maschinenzustand – die Problematik

Moderne Maschinen sind mit dem industriellen Internet der Dinge (IIdD) verbunden. Dadurch entsteht ein Netzwerk aus in industrielle Anwendungen integrierten Sensoren, Instrumenten und Geräten, das fester Bestandteil von Fertigungs- und Produktionsprozessen ist.

Die vernetzten Komponenten sammeln, übertragen und analysieren Daten, um industrielle Bearbeitungsprozesse in Echtzeit zu überwachen, zu steuern und zu optimieren.

In der Metallindustrie sind nach wie vor viele schwere, ältere und nicht digitalisierte Werkzeugmaschinen im Einsatz. Diese Maschinen produzieren weiterhin hochwertige Bauteile und sind keineswegs obsolet, für einen effizienteren Betrieb und eine bessere Planung ihrer Auslastung sind jedoch präzise Informationen über ihren Zustand erforderlich.

Dazu zählen etwa Informationen über den aktuellen Zustand der eingesetzten Werkzeuge oder den Verschleiß kritischer Maschinenkomponenten. Solche Langzeitdaten können dazu beitragen, Werkzeugausfälle zu verhindern und die Lebensdauer der Werkzeuge zu verlängern.

Darüber hinaus ist es sehr wichtig, den aktuellen Zustand einer Maschine zu kennen – insbesondere, ob sie in Betrieb ist oder nicht. Solche Informationen sind entscheidend für eine zuverlässige Analyse der Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE). Verlässt man sich ausschließlich auf die in die Produktionssteuerungsterminals eingegebenen Daten, spiegelt das möglicherweise nicht die tatsächliche Maschinennutzung wider. Um zuverlässige Zustandsinformationen zu erhalten, müssen daher entsprechende Maschinendaten erfasst werden.

Nicht digitalisierte Maschinen lassen sich durch spezielle Sensoren nachrüsten. Die erfassten Daten müssen visualisiert und gespeichert werden, um sie weiter analysieren und interpretieren zu können. Diese digitale Nachrüstung umfasst die Integration zusätzlicher Hardware in die Maschine, um die für die Prozessoptimierung erforderlichen Daten zu generieren.

Zustandsanalyse – das angewandte Konzept

Der PDCA-Zyklus (engl. Plan – Do – Check – Act, dt. „Planen – Umsetzen – Überprüfen – Handeln“), auch bekannt als Demingkreis, ist eine strukturierte, iterative Methode, die als Leitfaden für die digitale Nachrüstung von Zerspanungsmaschinen dient. Er bietet einen praxisorientierten Rahmen für die Umwandlung traditioneller Maschinen in intelligente, datengesteuerte Anlagen durch Sensorintegration und digitale Überwachung, der die systematische Implementierung und kontinuierliche Verbesserung von Überwachungssystemen für den Werkzeugzustand gewährleistet.

Für die Umsetzung der digitalen Nachrüstung werden spezifische Schritte auf Grundlage des PDCA-Zyklus definiert, die eine funktionale Lösung gewährleisten und zur Effizienzsteigerung im Produktionsprozess beitragen. Der PDCA-Zyklus umfasst die folgenden Phasen:

Plan

1) Definition des Anwendungsfalls

Definition der Endsituation in Bezug auf die Maschine und ihren Produktionsprozess.

Welche Bedingungen/Parameter/Prozesse sollen verbessert werden?

2) Zustandsanalyse

Es muss genau ermittelt werden, welche Informationen und Daten über die Maschine derzeit verfügbar sind und welchen Funktionsumfang sie hat.

Wie sieht der aktuelle Arbeitsablauf aus, und welche Daten können bereits erfasst werden?

Do

3) Maßnahmenplanung

Festlegung der zur Umsetzung des definierten Anwendungsfalls erforderlichen Maßnahmen.

Welche Sensoren und Messsysteme werden benötigt, und wie werden sie in die Maschine integriert?

4) Implementierung

Die Hardwarekomponenten müssen konfiguriert und an der Maschine angebracht werden.

Wo und wie sollen die Sensoren und das Messsystem montiert werden?

Überprüfen

5) Integration des industriellen Internets der Dinge (IIdD)

Einrichtung der Kommunikation zwischen den Hardwarekomponenten und der Maschine und Veröffentlichung der gesammelten und vorverarbeiteten Daten.

Wie sind die Sensoren und Messsysteme angeschlossen? Wie werden die Daten zugänglich gemacht, und welche Vorverarbeitung ist erforderlich, um Informationen zu erhalten?

6) Verifizierung

Erprobung der technischen Funktionalität.

Liefern die Sensoren die gewünschten Messdaten und werden diese ordnungsgemäß verarbeitet und visualisiert?

Handeln

7) Validierung

Nachweis, dass der implementierte Anwendungsfall mit dem ursprünglich definierten übereinstimmt.

Können die zur Verbesserung der Bedingungen, Parameter oder Prozesse der Maschine erforderlichen Informationen aus den gesammelten Daten extrahiert werden?

8) Standardisierung

Der Proof of Concept (Machbarkeitsnachweis) muss weiterentwickelt und schließlich auch auf anderen Maschinen implementiert werden.

Welche Verbesserungen sind erforderlich, und wie kann die Konfiguration auf andere Maschinen übertragen werden?

Werkzeugzustandsüberwachung – die Lösung

Im vorliegenden Fall handelte es sich bei der Metallschneidemaschine um eine Bandsäge, zu der nur unzureichende Informationen vorlagen. Um den Zustand des Werkzeugs (Verschleißüberwachung) und seine Effizienz zu bestimmen, waren zusätzliche Daten erforderlich.

Zunächst mussten wir den Produktionszustand der Maschine über die Zeit erfassen, und zwar konkret die drei Zustände Leerlauf, Betrieb und Schneiden. Am Maschinenbedienfeld konnten wir bereits die konfigurierte Schnittgeschwindigkeit und den Vorschub abrufen, weitere Informationen oder Daten waren jedoch nicht verfügbar.

Auf dieser Grundlage wählten wir für die Erfassung von Zustand und Status der Maschine einen Beschleunigungssensor (Hansford HS100S010M12M6x1), ein Mikrofon (PCB 130A24) und einen Temperatursensor (Thermoelement Typ K) aus. Für den Zugriff auf die Messdaten sowie ihre Vorverarbeitung und Visualisierung setzten wir ein DEWE-43A-Modul von Dewesoft ein. Den Beschleunigungssensor zur Messung der Schwingungen des Sägeblatts befestigten wir mit einem Magneten an der Abdeckung der Sägeblattführung.

Dann platzierten wir das Mikrofon zur Reduzierung von Umgebungsgeräuschen in einem 3D-gedruckten Adapter neben der Schnittposition und richteten es es auf das Werkstück aus. Das Thermoelement fixierten wir mit Klebeband an einer Kühlrippe des Hauptmotors, da dieser sich während des Schneidvorgangs erwärmt. Auch das Werkstück heizt sich beim Sägen auf, jedoch müsste der Sensor dort für jeden Schnitt neu angebracht und wieder entfernt werden.

Verwendete Geräte

DEWE-43A: Datenerfassungsgerät mit USB-Schnittstelle, acht analogen Eingangskanälen, 24-Bit/200-kHz-Analog-Digital-Wandler (ADC), acht SuperCounter-Kanälen für Encoder, Tachosensoren und digitale E/A mit 100-MHz-Digitaleingängen sowie zwei CAN-Bus-Anschlüssen

DSI-TH-K: Anschlussadapter für Typ-K-Thermoelemente

DSI-ACC: Anschlussadapter für IEPE-Sensoren (Schwingungssensor und Mikrofon)microphone).

DewesoftX Professional: Softwarepaket für Datenerfassung und Signalverarbeitung (im Lieferumfang des DEWE-43A enthalten)

Hansford HS100S010M12M6x - IEPE-Schwingungssensor

IEPE-Mikrofon PCB 130A24

Typ-K-Thermoelement (Temperatursensor)

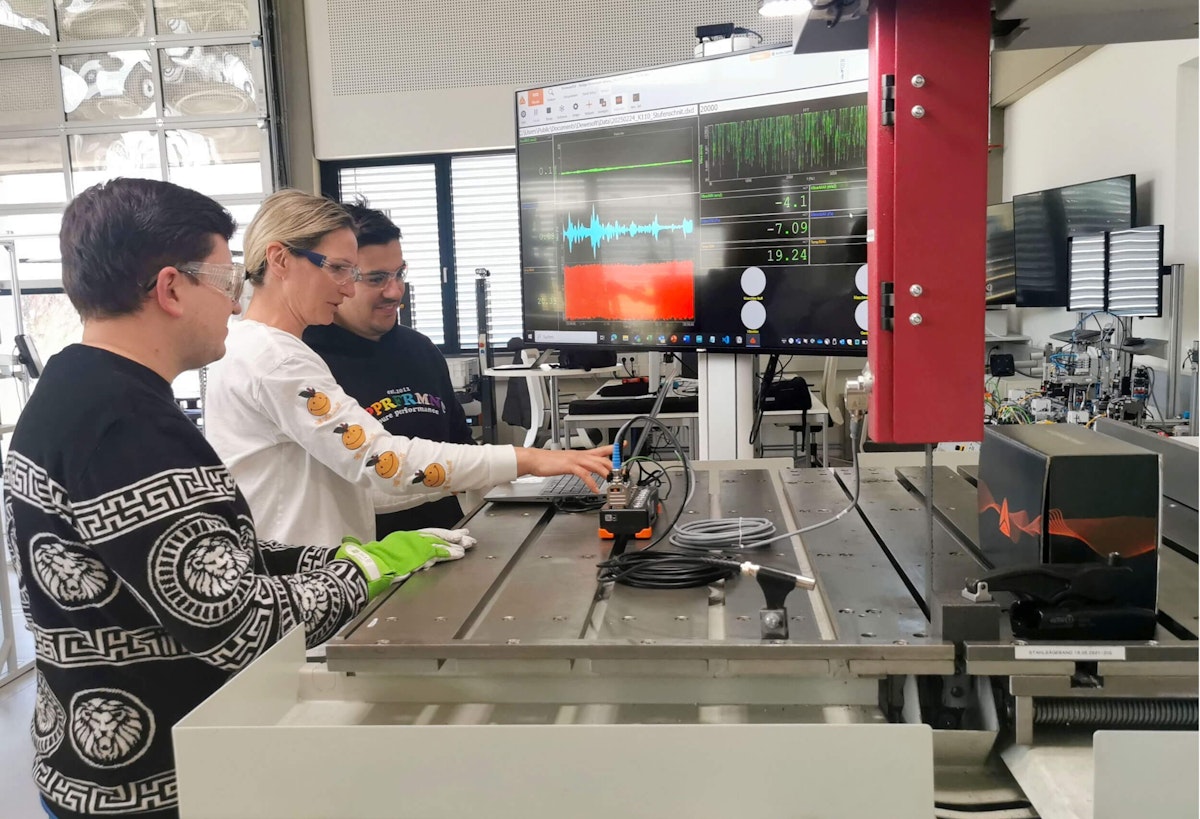

Nach der Montage schlossen wir die Sensoren mit den entsprechenden Kabeln an das DEWE-43A an und verbanden das Messsystem mit einem Laptop, auf dem DewesoftX installiert war. Dann konfigurierten wir es in der Software und richteten ein Dashboard ein, um die von den drei Sensoren erfassten Daten zu visualisieren.

Nach dem Konfigurationstest führten wir mehrere Sägeschnitte durch, um sicherzustellen, dass die Sensoren zuverlässige Daten lieferten. Aus den Daten konnten wir diverse Grenzwerte zur Unterscheidung der Betriebszustände (Leerlauf, Betrieb und Schneiden) ableiten. Auf Basis dieser Grenzwerte wurden Alarme konfiguriert, die zur Information des Produktionspersonals auf dem Dashboard angezeigt werden.

Die ermittelten Informationen sollen künftig an das Produktionssteuerungssystem übermittelt werden, und wir müssen die Lösung auch an anderen Maschinen, wie z. B. einer Dreh- oder Fräsmaschine, testen. Außerdem ist ein Vergleich der Messdaten über einen längeren Zeitraum erforderlich, um den Verschleißzustand des Sägeblatts zu beurteilen.

Zustandsbestimmung – die Ergebnisse

Auf Grundlage zahlreicher Probeschnitten und Messungen konnten wir nachweisen, dass sich allein aus den Vibrationsdaten zuverlässige Informationen über den aktuellen Zustand einer Bandsäge ableiten lassen, und zwar anhand der Grenzwerte, die von der durchschnittlichen Beschleunigung überschritten werden.

Noch aussagekräftiger ist die Anwendung einer schnellen Fourier-Transformation (FFT) auf die Schwingungsdaten. Dabei wird das Signal vom Zeit- in den Frequenzbereich übertragen, um die einzelnen Frequenzanteile sichtbar zu machen. Die FFT zeigte, dass hohe Frequenzen dominieren, wenn sich die Sägeplatte beim Schneiden im Material befindet, während niedrige Frequenzen nur in geringem Umfang auftreten. Läuft die Sägeplatte hingegen im Leerlauf, dann sind die Schwingungsfrequenzen gleichmäßiger verteilt.

In einer industriellen Umgebung lässt sich der Zustand einer Bandsäge nicht allein aus dem Schalldruck ableiten, da dieser stark durch Umgebungsgeräusche beeinflusst wird. Schon normales Sprechen verursacht Störungen im Signal. Die ersten Analysen haben jedoch gezeigt, dass sich mithilfe einer FFT-Auswertung der akustischen Daten Rückschlüsse auf den Verschleißzustand des Sägeblatts ziehen lassen.

Hinsichtlich der Temperaturmessung an der Kühlrippe stellte sich heraus, dass diese beim Schneiden deutlich schneller ansteigt als im Leerlaufbetrieb. Dieses Phänomen tritt aber nur auf, wenn keine Luftzirkulation um den Motor vorhanden ist. Bereits das Öffnen eines Fensters im 600 m² großen Labor verursacht Luftbewegungen, die den Motor zwar kühlen, die Aussagekraft der Temperaturmessung jedoch deutlich verringern.

Aus diesen Erkenntnissen ergibt sich die Schlussfolgerung, dass die Betriebszustände der Maschine – Leerlauf, Betrieb und Schneiden – allein durch die Überwachung der Schwingungen bestimmen lassen, dass für die Beurteilung des Werkzeugverschleißes hingegen eine Analyse der Frequenzverteilung des Schallsignals erforderlich ist.

Fazit – der Mehrwert

Bei Metallschneidemaschinen wie der Bandsäge ermöglicht die Erfassung des Echtzeit-Maschinenzustands (z. B. Leerlauf vs. Schneiden) mittels Schwingungs- und Schallanalyse die Berechnung der Komponente der tatsächlichen Verfügbarkeit in der Gesamtanlageneffektivität (OEE). Durch eine solche Analyse kann vermieden werden, sich ausschließlich auf Bedienereingaben am Steuerungsterminal verlassen zu müssen, die die tatsächliche Maschinennutzung möglicherweise nicht exakt widerspiegeln.

Unternehmen, Studierende und andere Besucher des Smart Production Lab erhalten nun Einblick in das Potenzial der digitalen Nachrüstung. Hierzu wurde im Labor eine praxisorientierte Übung entwickelt, bei der die Teilnehmer eine Bandsäge komplett eigenständig digital nachrüsten. Dabei erwerben sie nicht nur Kenntnisse über Methoden und Möglichkeiten der Nachrüstung, sondern auch ein Verständnis für wichtige Zusammenhänge zwischen physikalischen Messwerten und dem Maschinenverhalten.

Die Lösung ist vielseitig einsetzbar, da sich Sensoren – wie die Übung zeigt – mit geringem Aufwand in bestehende Maschinen integriert werden können. Zudem lernen die Teilnehmer Messwerkzeuge kennen, mit denen sich verschiedene Datentypen einfach erfassen, verarbeiten und visualisieren lassen. Der Versuchsaufbau zeigt, dass Dewesoft nicht nur ein führender Anbieter von Messsystemen ist, sondern auch Komplettlösungen entwickelt, die gezielt auf spezifische industrielle Herausforderungen zugeschnitten sind.